高品質保證!探秘軒逸·純電電池生產線

2019-08-14

“未來的汽車市場屬于新能源車”,對于這句話相信大家都不陌生。的確隨著新能源車成為汽車未來的發展趨勢,近年來各大汽車廠家都在積極布局,試圖搶占市場。但是對于新能源車而言,強大的技術積累與安全保障是基礎更是成功的關鍵。而在這方面作為主流合資品牌的東風日產,承接日產全球領先的純電科技,繼承了日產70年純電技術研發和25年電池研發生產經驗。最近我們就走進了東風日產第二工廠,探秘軒逸·純電全自動電池生產線。

![]()

![]()

東風日產花都工廠作為雷諾-日產-三菱聯盟全球標桿工廠,由一工廠和二工廠組成。共三條生產線,年標準產能60萬輛。2002年-2018年,花都工廠已累計生產649萬輛。預計2019年10月中旬,將迎來第700萬輛下線。這次走進的是第二工廠,也是軒逸·純電的誕生地!

![]()

大家都知道,去年9月上市的軒逸·純電是合資汽車品牌推出的首款國產純電動汽車。其采用LEAF(聆風)相同專業純電平臺打造的,繼承了LEAF(聆風)累計銷量43萬臺、累計行駛里程100億公里,而電池0重大事故的優秀基因,擁有卓越的安全性能。

![]()

軒逸·純電的背后更是日產70年純電技術研發和25年電池研發生產經驗下的結晶,早在1947年日產就推出了第一輛電動車Tama,在2010年推出的世界上第一臺量產純電動車LEAF(聆風),更是熱銷全球市場。LEAF(聆風)已經擁有100億累計里程,電池0重大事故,再一次驗證了日產在電動車上的研發實力。

![]()

本次探秘的軒逸·純電全自動電池生產線,主要分為兩大部分:Module線以及PACK線。所謂Module線就是電池生產模塊線,是完成CELL(電池單元)到MODULE(電池模塊)的生產過程。軒逸·純電上搭載的電池是由日產定制的軟包電芯,由寧德時代來代工。為此東風日產專門開辟了一條樹脂車間生產線,用于進一步加工從寧德時代采購的軟包電芯。從原料上線到模塊下線,每個薄薄的軟包電芯都要經歷12道工藝流程、14項品質檢查及198項生產管控環節。

![]()

![]()

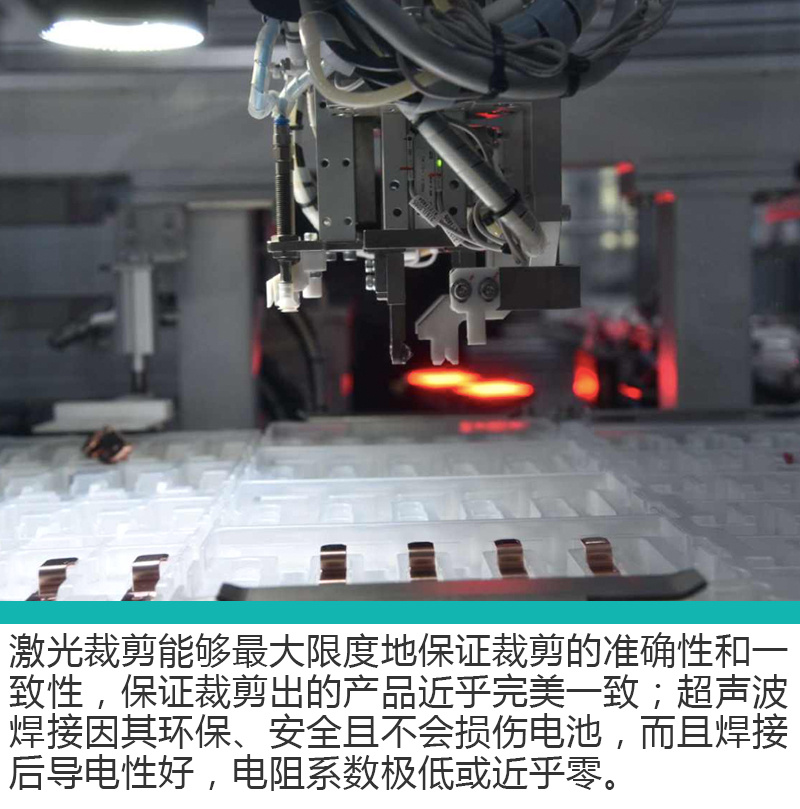

在生產線上我們可以看到,定制電芯進入自動化模塊線后,要經過激光裁剪、超聲波焊接、熱熔膠注塑、激光打碼等多道精密自動化生產工序。據東風日產現場專家講解,激光裁剪能夠最大限度地保證裁剪的準確性和一致性,超聲波焊接因其環保、安全且不會損傷電池,賦予電池更強的性能。

![]()

![]()

作為國內整車制造行業首條自動化Module生產線,產線自動化程度在國內模組行業中處于領先地位領先(產線自動化率達96%以上)。執行日產全球統一的電池生產標準,日產70年電動技術和25年動力電池生產優勢的集大成者。

![]()

在軒逸·純電全自動電池生產線的PACK線,我們看到了東風日產規范的人員管理和作業化流程。在人員管理上,工程技術人員和一線工人都是絕緣鞋、絕緣手套、安全頭盔、護目鏡等全副武裝。作業化流程上,電池組的組裝過程要經過堆棧分裝、主線束裝配、高壓檢查、合蓋檢查、氣密測試、充電測試、以及QA檢查等6道主要工序。

![]()

![]()

為確保電池品質,東風日產可謂下足功夫!關檢測環節就多達194項,嚴格確保電池品質。完成組裝的電池包離開生產線前還要經過兩道嚴密的檢查:充電檢測以及QA檢測。裝配完成的電池組需進行15分鐘高壓充電測試,模擬21種日常容易遇到的充電情境,保證穩定性。以及對整個生產裝配流程再次進行校驗,確保所有環節均按照設計要求進行生產和檢測。

![]()

總結:這次走進東風日產第二工廠,探秘軒逸·純電全自動電池生產線,可謂收獲頗豐!日產70年純電科技沉淀,造就了東風日產的高品質。同時在消費者日益重視的新能源車安全上,東風日產有實力也有底氣交一份完美答卷。面對著集高技術、高安全以及高標準于一身的軒逸·純電,大家又怎能不心動!

展開余下全文

相關車型

全部評論